Desfibrar la hoja de fique no es solo una tarea difícil sino además riesgosa. Son varios los casos de campesinos que han perdido las falanges de sus manos, debido a los accidentes que tienen los operarios mientras sostienen la hoja en el proceso de raspado. Adicionalmente es una labor dispendiosa y a perdida, en muchas ocasiones, pues se estima que para producir un kilo de fibra de fique, que en el mercado se paga a 2.800 pesos en promedio, se requieren cerca de veinte kilos de hoja, pues solo se aprovecha del cinco al diez por ciento de la misma. En el método tradicional, tanto el bagazo como el jugo se desperdician. Por todas estas razones, las nuevas generaciones de fiqueros ya no quieren dedicarse a desfibrar.

Desde el 2014, Utadeo y Agrosavia, en conjunto con diferentes entidades y gremios, entre ellos el Ministerio de Agricultura y la Federación Nacional de Fiqueros, trabajan en soluciones que revolucionen a este sector, especialmente en la manera en la que se hace el desfibrado, al tiempo que permita el aprovechamiento de los tres subproductos del fique: fibra, bagazo y jugo, pero ante todo, mejore la seguridad laboral de quienes se dedican a esta labor.

Rodaje del documental "El fique, una historia con futuro"

Es así como en el 2016, tras un mapeo del sector que les permitió entender las principales problemáticas de los fiqueros, fruto del cual también se produjo un documental, nació la idea de crear una máquina de extracción de fique que reemplazara la técnica tradicional, y así mismo, fortaleciera los centros de beneficio como esquemas productivos, de tal modo que se centralizara la extracción de fibras para garantizar la calidad del producto.

Detrás de la invención han estado los profesores de la Escuela de Diseño de Producto de Utadeo, Juan Manuel España y Diego Andrés Romero, así como los investigadores Judith Rodríguez, Jaime Velásquez y Edwin Samir Barbosa. Precisamente, en julio de este año, mediante la Resolución 26158, la Superintendencia de Industria y Comercio (SIC) concedió a nuestra Universidad y a Agrosavia la patente de utilidad por la máquina de extracción de fique para un periodo de diez años.

Juan Manuel España, profesor de la Escuela de Producto de Utadeo

La patente, que se encuentra en su fase de prototipo funcional, actualmente está en pruebas controladas en el Centro de Investigación de Tibaitatá de Corpoica, en Mosquera (Cundinamarca). Para el 2020 se espera tener finalizado el sistema y hacer la prueba del prototipo en una planta piloto, que cuente con las condiciones reales de la industria. La información que allí se obtendrá permitirá obtener los datos definitivos de cómo debería ser el modelo de producción, de cara a su réplica en diferentes regiones del país.

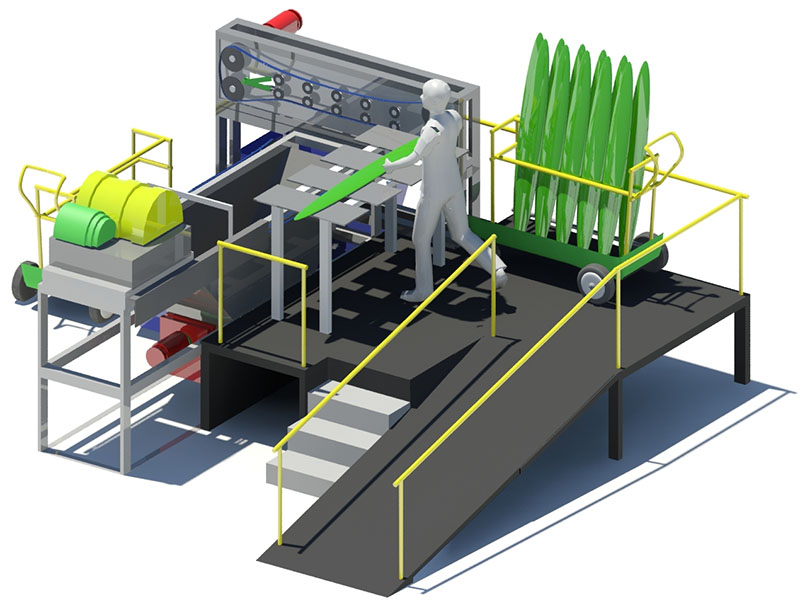

Así opera la máquina

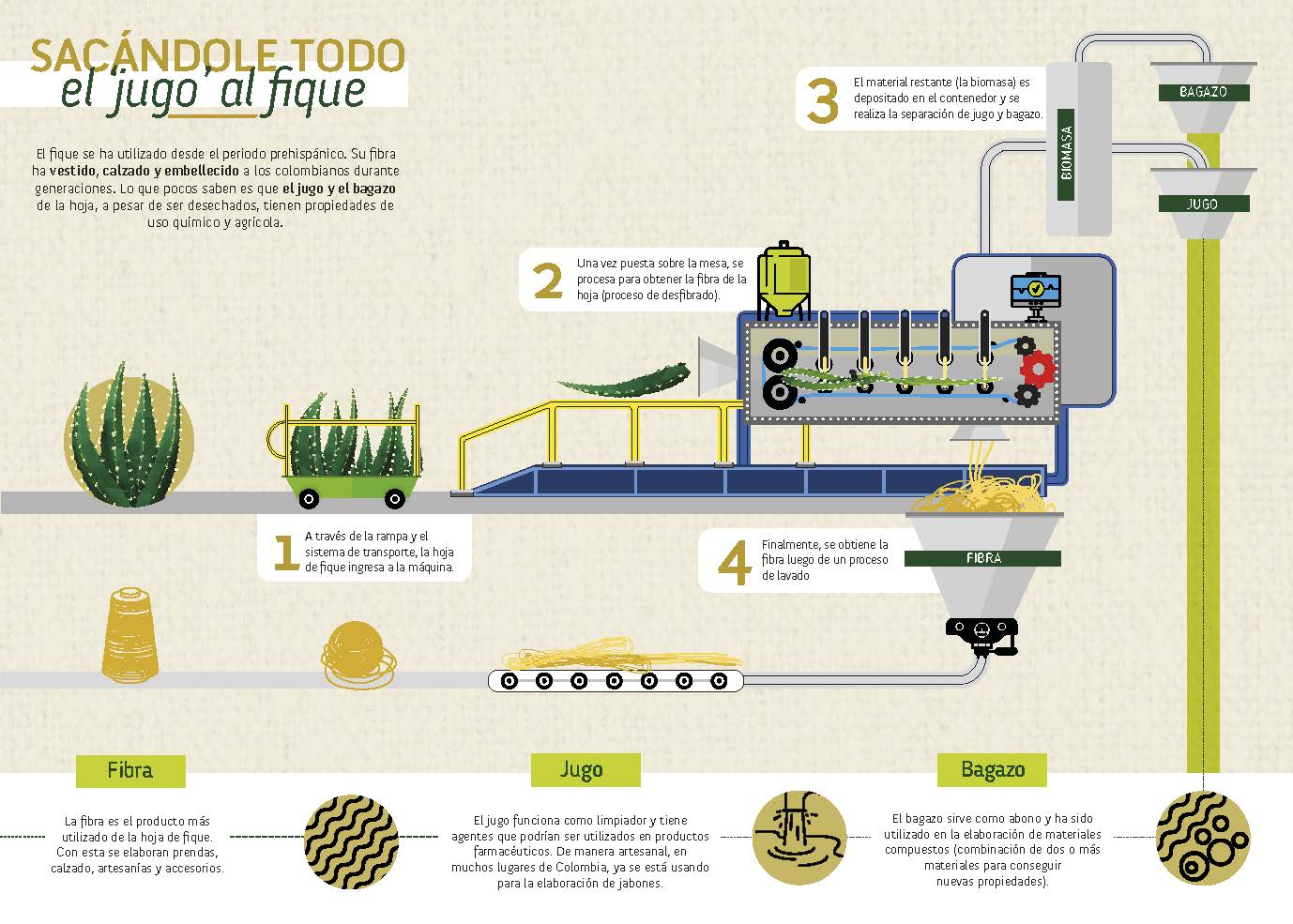

La propuesta desarrollada busca la automatización en la extracción de los tres subproductos del fique, de tal manera que el operario solo tenga que ingresar las hojas, y al finalizar el proceso, recoger la fibra, el jugo y el bagazo por separado. El sistema de desfibrado tradicional se hace con motores diésel, pero el de la patente es completamente eléctrico, lo cual garantiza la eficiencia ambiental.

“En el proceso de vigilancia tecnológica no encontramos ningún sistema que haga lo que hace el nuestro, ni tampoco hallamos uno eléctrico – dice España- Existen sistemas de desfibrado, y aunque hay unos sistemas que separan los productos, estos no cuentan con la capacidad ni con la calidad necesaria”.

Planta de fique

De esta manera, la patente cuenta con cuatro sistemas. El primero es el de desfibrado. En él se obtiene la fibra, separándola del resto de los componentes de la hoja; luego viene el sistema de prelavado que se encarga de hacer una limpieza inicial a la fibra; en tercer lugar, se encuentra el sistema de corte de la hoja, y finalmente, el sistema electrónico que se encarga de automatizar todos los procesos.

Hasta el momento, la máquina se ha desarrollado en tres fases. En la primera se hizo un diagnóstico, con el fin de comprender la operación del desfibrado y sus requisitos de funcionamiento, al tiempo que se desarrollaron los primeros diseños y la construcción de parte del prototipo. También se evaluó la viabilidad del proyecto y las características que debería tener el centro productivo.

En la segunda fase se finalizó el diseño mecánico y eléctrico de la máquina y se llevaron a cabo las primeras pruebas con cada uno de sus sistemas de manera independiente. En el tercer momento, la máquina se trasladó a Tibaitatá y se conectaron todos los sistemas para hacer las primeras pruebas con el dispositivo completo.

El jugo y el bagazo, fuentes de ingreso adicionales para los fiqueros

Una de las metas que se tienen con la máquina es fortalecer las capacidades productivas de los fiqueros, de tal manera que estos encuentren fuentes de ingreso asociadas a los componentes de la hoja. Investigaciones desarrolladas por Agrosavia, así como desde el Centro de Bio-Sistemas y el programa de Ingeniería Química de Utadeo han determinado que con el jugo del fique pueden elaborarse jabones y productos de aseo, así como pesticidas y biocontroladores de plagas. Algunas experiencias en el departamento de Nariño también concluyen que este subproducto puede utilizarse para abonos líquidos. En el caso del bagazo, se sabe que pueden fabricarse biomateriales y compostaje. Por su parte, en Brasil, con el bagazo del sisal, una planta que es familiar del fique, se desarrollan alimentos para rumiantes.

Aunque aún no se ha concretado un plan de negocios para la máquina, ya hay bastantes expectativas en el gremio, dice España, pues quieren verla funcionando a través de un piloto en alguna región del país, pensando en su serialización. Para lograrlo, los investigadores Edwin Barbosa e Iván Chacón trabajan en el desarrollo de mejoras: “La patente es un paso importante, pues es una manera de proteger la invención. Sin embargo, la finalidad es que el sistema funcione y transforme al sector”, precisa.

Render de la máquina de fique

Un ejemplo de interdisciplinariedad e interinstitucionalidad

El trabajo con Agrosavia se ha desarrollado a través de un convenio de propiedad intelectual que define las ‘reglas de juego’ en temas patrimoniales. De igual forma, cada fase del proyecto ha contado con un convenio específico de cooperación entre esta institución y Utadeo. A futuro, se ha pensado trabajar en acuerdos que posibiliten el desarrollo de productos de valor agregado implementando estos tres subproductos.

También, desde el grupo de estudio de fibras naturales del Semillero de Pensamiento en Diseño, estudiantes y egresados han trabajado en la puesta en marcha de la máquina, siendo para algunos de ellos su primera experiencia laboral.

El proyecto de la máquina de fique ha sido la génesis para desarrollar nuevas propuestas de investigación. Por ejemplo, desde el Doctorado en Ciencias Ambientales y Sostenibilidad de Utadeo, el profesor España trabaja en torno a materiales compuestos como parte de su tesis de grado, especialmente en dos frentes de investigación: biopolímeros reforzados con fibras como la de fique y biopolímeros reforzados con materiales como el maíz. También, el investigador se encuentra desarrollando plásticos de base polimérica convencional con fibras naturales que permitan reemplazar, por ejemplo, materiales como la fibra de vidrio.